欢迎来到QY千亿国际,自动化机器人科技厂家官方网站!

一 、产品详述

该自动化系统是按照客户需要完成的工作和现场工作环境设计开发的。通过机器人运动控制器控制各部分实现了板料自动入库、自动出库、仓储,能有效保障产品质量,提高生产效率,降低生产成本。整套系统具备良好操作界面,方便操作者使用。

产品特点:

1.立体仓储单元层数可根据客户现场实际情况定制化生产,每个仓位可存储3T板材;整体由型材焊接,结构稳定,承载能力强;提升传动采用链条传动,运行安全稳定;

2.解决原材料的存储问题,充分利用厂内空间,将原材料用高层货架立体仓储

3.仓位管理系统

4.一键式操作,自动化运行

5.大容量存储仓位,安全快速运行

6.可搭配上料机构进行数冲、激光、剪板自动化生产

7.提高工作安全性,降低受伤危险,减轻工作人员工作

8.客户对自动化生产现场满意度提升

9.现场5S管理便捷,整体现场便于客户参观

感谢贵公司的垂询,建议采用1台H30T2/7立体物料仓库。

设备关键部件均选择国外或台湾产品,质量有保证。采用示教编程方式,操作简单易学,能够方便的实现自动上下料等功能。

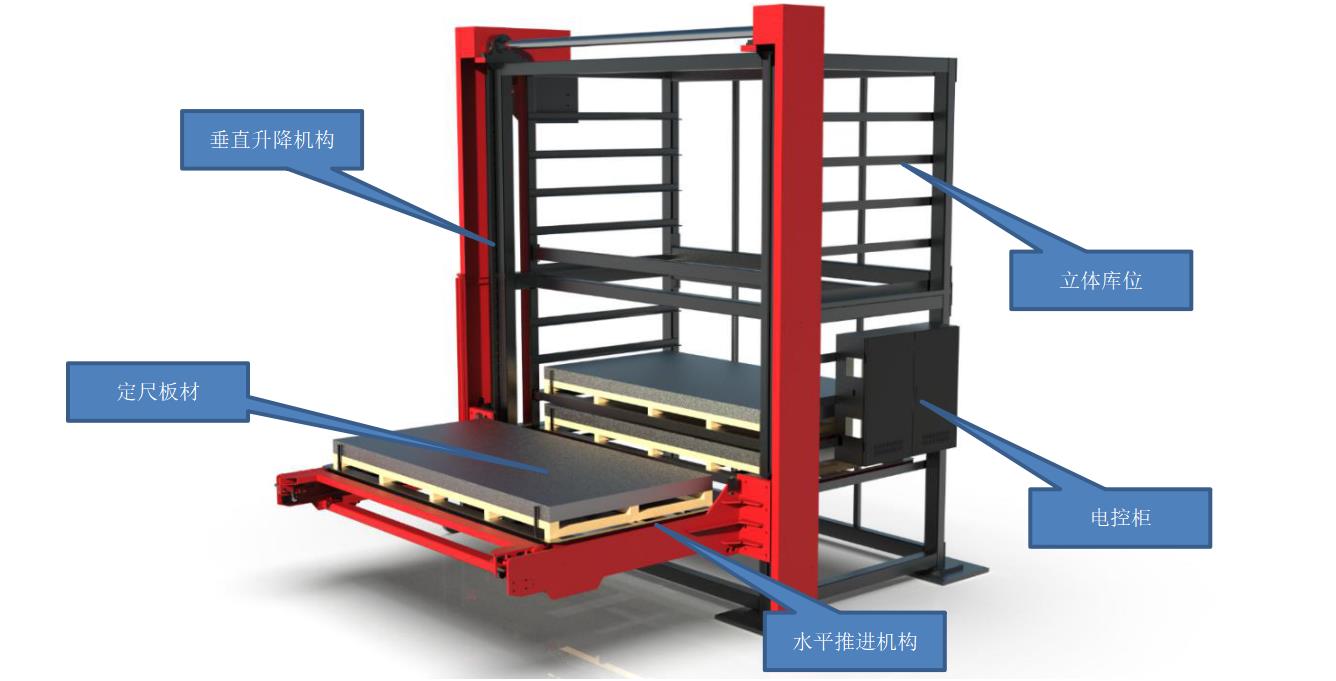

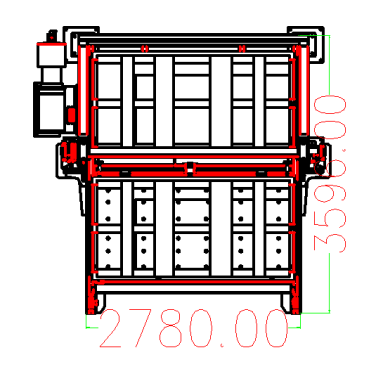

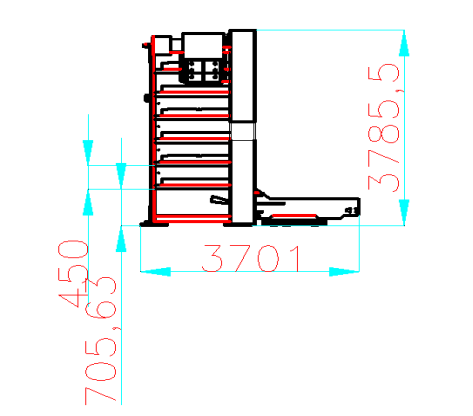

具体技术参数及结构区域图如下所示:

1、H30T2/7立体物料仓库参数

|

项目 |

单位 |

参数 |

|

|

层数 |

层 |

7(6个原料层+1个上料层) |

|

|

单层承载重量 |

kg |

3 000 |

|

|

允许摆放板料最大尺寸 |

mm*mm |

2500*1250 |

|

|

允许摆放板料最大高度(含木托) |

mm |

350 |

|

|

料库层高 |

mm |

450 |

|

|

料车进出速度 |

mm/s |

300 |

|

|

堆垛机垂直提升速度 |

mm/s |

210 |

|

|

电源 |

|

三相五线 380V 50Hz |

|

|

总功率 |

kW |

14 |

|

|

机床外形尺寸 |

长度(左右方向) |

mm |

4110 |

|

宽度(前后方向) |

mm |

5500 |

|

|

高度 |

mm |

4800 |

|

|

机器重量 |

kg |

13800 |

|

|

使用环境温度 |

|

0~50℃ |

|

|

操作方式 |

|

自动、半自动 |

|

注:以上为定制机型,参数根据实际情况需调整。

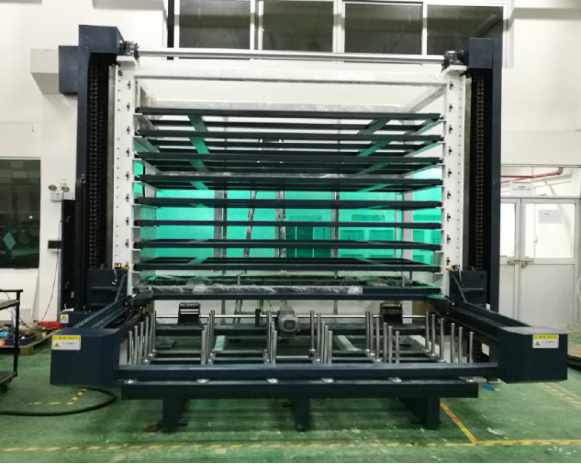

效果图(图片仅供参考)

二维布局图

( 1 )立体库上料:

升降机从库体中取出料车,降至上料区域,利用行车或叉车等方法将物料运送至料车上,再通过升降机将物料平稳运送至立体库的指定层。

( 2 )立体库下料:

立体库升降机移动至要求下料的指定层位置,然后将载有板材的料车送入升降机上,平稳移动至上料层,将料车放入出料小车上,出料小车载着料车移动至指定区域供其他设备取料。

1、立体料库主要配套件清单

1、乙方在调试完毕后,完成甲方相关技术人员的培训。

2、甲方可安排合适的人员,如电气工程师、机器人工程师、机械工程师等协助乙方进行调试,并接受培训。

3、乙方提供机器人,电气系统硬件等相关设备的说明书,接线图,操作手册,技术指南等。

4、乙方提供系统维护保养手册等。

(一)郑重的承诺、严格的制度(详见ISO9001质保体系中关于售后服务的规定)。

1.以设备投运时间为准,一年以内,实行包修,机器出现故障保证在接到用户电话或传真的24小时内给予答复。

2.维修服务人员到用户进行服务,必须对完成的维修任务、解决问题的方法做出详细的记录,并由用户将意见反馈到本单位,对服务人员的工作质量实行严格的考核和控制。

(二)专职的机-电-液一体化的服务队伍保证服务网络的可操作性。

1.对用户的培训

☆ 当设备到达用户现场安装、调试、验收前,在我公司有专人对用户操作编程人员按企业统一制定的培训教材及作业指导书进行7天左右的技术培训,至用户能独立操作机床为止,并对参加培训的人员进行考核。新机床在用户现场调试结束后,安装调试人员再跟踪1-2天,保证用户能正常使用好机床。

☆ 设备在用户使用600小时或三个月后,进行严格的跟踪服务制度,对用户操作人员进行进一步指导。

☆ 每月的用户培训班,对用户的操作人员进行理论、实践的培训,保证用户操作工的正常培训。

2.专职的售后服务队伍,隶属于销售部门,可对用户提出的服务要求做出及时响应。

(三)充足的备品备料,保证用户正常使用。

由于我公司产品已进入批量生产阶段,为备品备件的提供建立了强大的基础。在机床的整个运行周期内,确保零配件的供应。

现场拍摄案例